O mapeamento do fluxo de valor é um meio visual para descrever e melhorar o fluxo e processo de produção e é um ponto de partida para as empresas que desejam estabelecer um plano bem estruturado para a aumentar a produtividade e melhorar a qualidade, reduzindo desperdícios.

O objetivo final do mapeamento do fluxo de valor é separar o que agrega valor aos olhos do cliente e aquilo que não agrega valor e propor melhorias estruturadas para obter um processo estável e um fluxo contínuo, produzindo aquilo que o cliente espera no momento em que deseja e no valor que ele está disposto a pagar.

1. Compreender o Estado Atual do Processo Produtivo

Comece por selecionar uma equipa multifuncional com todas as partes interessadas no processo de produção que pretende mapear, incuíndo as pessoas com conhecimento do mesmo, em primeira mão, e percorram fisicamente o caminho do fluxo de materiais que suportam as operações.

Durante este procedimento, é muito importante documentar cada etapa observada ou descoberta com esta "auditoria" ao processo, não esquecendo de identificar os pontos de comunicação e como estes ocorrem.

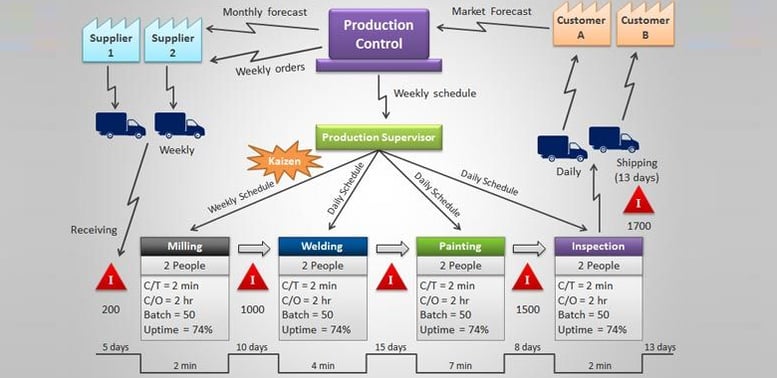

Desenvolva o "estado atual" do seu Mapa de Fluxo de Valor (VSM - Value Stream Map) e inclua todos os dados e informações pertinentes com o máximo de pormenor e não pare até ter a certeza de que o VSM o descreve com precisão.

2. Analisar e Refletir

Não basta criar o mapa. É imperativo analisá-lo continuamente até obter o consenso de todas as partes interessadas, isto é, todos devem concordar que o mapa realmente reflete como o processo é realizado atualmente.

Nesta fase, identifique limitações, deficiências e perdas associadas ao processo atual e que comprometem a eficácia e eficiência, a fim de quantificar o impacto sobre o desempenho e o custo para cada uma das limitações identificadas. Desenvolva soluções industriais de baixo custo para cada um dos fatores limitadores, abordando a raiz do problema.

Altere o Mapa de Fluxo de Valor de forma a que este reflita as alterações propostas para eliminar ou mitigar os fatores limitadores associados ao mapa inicial do processo. Certifique-se que todas as alterações recomendadas estão claramente identificadas no "estado futuro" do mapa.

3. Cultivar a Melhoria Contínua na Indústria

Partilhe o "estado futuro" do Mapa de Fluxo de Valor com todas as partes interessadas e, à semelhança do que fez com o "estado atual", assegure-se que todos participam e obtenha o seu consenso antes de prosseguir para a fase de implementação.

Agora sim, está pronto para implementar as alterações identificadas através do processo de Mapeamento de Fluxo de Valor, sendo que deve treinar todas as pessoas afetadas pelo novo procedimento.

As melhorias devem ser documentadas e aplicadas com base na prioridade descendente - primeiro, as mudanças de maior benefício. Uma boa prática consiste em implementar as alterações em incrementos discretos com tempo suficiente entre as mesmas para determinar o benefício resultante de cada uma.

4. Manter a Equipa Empenhada

Estabeleça indicadores de desempenho (KPI's) eficazes, que irão medir com precisão o desempenho e o custo efetivo da mudança no processo. Estes KPI's, em conjunto com uma linha de base verificada do estado atual do processo, vai ser utilizado para verificar e validar mudança.

Não se pode assumir que todas as partes interessadas aderem de forma imediata e voluntária às mudanças implementadas, pelo que deve controlar e reforçar o cumprimento dos novos procedimentos e práticas estabelecidas como parte do processo de melhoria contínua.

O Mapeamento de Fluxo de Valor é uma ferramenta altamente eficaz de melhoria contínua, mas deve ser utilizada de forma metódica. Para o apoiar na implementação do mapa, use estas dicas simples. Mas se quiser tornar-se um verdadeiro guerreiro contra o desperdício, descarregue este Whitepaper sobre Lean e construção de equipamentos low-cost.